谐波齿轮传动

谐波齿轮传动是一种依靠弹性变形运动来实现传动的新型机构,它突破了机械传动采用刚性构件机构的模式,使用了一个柔性构件来实现机械传动,从而获得了一系列其他传动所难以达到的特殊功能,已广泛应用于等方面。但也带来了设计中必须解决的特殊问题。

- 中文名 谐波齿轮传动

- 应 用 空间技术,能源,机器人

- 优 点 结构简单,体积小,重量轻

- 缺 点 柔轮周期性变形,易于损坏

简介

五十年代,随着空间科学、航天技术的发展,航天飞行器控制系统的机构和仪表设备对机械传动提出了新的要求,如:传动比大、体积小、重量轻、传动精度高、回差小等。对于上述要求,新出现的谐波传动满足了这种要求,它是在薄壳弹性变形的基础上发展起来的一种传动技术。1959,1960,1955,1961

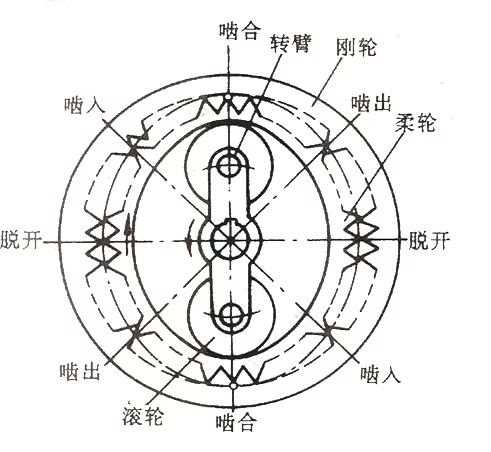

谐波齿轮传动系统有三个基本构件组成,如图2-1所示:刚轮1(Circular Spline),柔轮2(Flexspline)和波发生器3(Wave Generator)。谐波齿轮传动的原理就是在柔性齿轮构件中,通过波发生器的作用,产生一个移动变形波,并与刚轮齿相啮合,从而达到传动目的。

特点:

优点:

(1) 3, 50%,

(2)传动比范围大 50~300, 3000~60000

(3)同时啮合的齿数多 30%,正是由于同时啮合齿数多这一独特的优点,使谐波传动的精度高,齿的承载能力大,进而实现大速比、小体积。

(4)承载能力大

(5)运动精度高

(6)运动平稳,无冲击,噪声小

(7)齿侧间隙可以调整

(8)齿面磨损小而均匀,传动效率高

(9)同轴性好

(10)可实现向密闭空间传递运动及动力

缺点:

(1),易于疲劳损坏

(2)柔轮和波发生器的制造难度较大

(3)传动比的下限值高,齿数不能太少

(4)起动力矩大,且速比越小越严重;

(5)谐波齿轮传动没有中间轴,因而不能获得中间速度

(6)如果结构参数选择不当或结构时机不良,发热过大,降低传动承载能力

目前,各国学者公认柔轮筒体的疲劳破坏是谐波传动最为主要的失效形式。

应用:

由于谐波传动具有其他传动无法比拟的诸多独特优点,近几十年来,它已被迅速推广到能源、通讯、机床、仪器仪表、机器人、汽车、造船、纺织、冶金、常规武器、精密光学设备、印刷机构以及医疗器械等领域,并获得了广泛的应用。国内外的应用实践表明,无论是作为高灵敏度随动系统的精密谐波传动,还是作为传递大转矩的动力谐波传动,都表现出了良好的性能;作为空间传动装置和用于操纵高温、高压管路以及在有原子辐射或其它有害介质条件下工作的机构,更是显示出一些其他传动装置难以比拟的优越性。

参数选择

齿形几何参数 传动啮合参数 结构尺寸

表1 谐波齿轮齿形几何参数计算公式

名称 | 代号 | 计算公式 | 备注 |

波数 | n | 双波时,n=2 | |

波高 | d | ||

模数 | m | ||

齿距 | p | ||

柔轮齿数 | 刚轮固定: 柔轮固定: | ||

刚轮齿数 | 刚轮固定: 柔轮固定: | ||

齿顶高 | |||

齿根高 | |||

顶隙 | |||

分度圆齿厚 | |||

刚轮分度圆直径 | |||

刚轮齿顶圆直径 | |||

刚轮齿压力角 | 双波时, | ||

柔轮分度圆直径 | |||

柔轮齿顶圆直径 | |||

柔轮齿压力角 | 双波时, | ||

刚轮齿根圆直径 | |||

柔轮齿根圆直径 |

表2 谐波齿轮传动的啮合参数选择及几何计算

名称 | 代号 | 计算公式 | 备注 | ||

齿顶高系数 | |||||

顶隙系数 | |||||

柔轮变位 系数 | 对于柔性轴承已按标准选定的, | --柔性轴承的外径; --壁厚; 对于动力传动和传递运动的传动,可按照《谐波齿轮传动的理论和设计》(沈允文.1985)图4-9选择 | |||

刚轮变位 系数 | 大致可取; 对于齿啮式输出联接的刚轮,大致取: ; | 根据具体情况可作适当调整 | |||

柔轮齿根圆直径 | 为了防止齿顶变尖和啮入瞬时产生齿顶干涉,因而采用缩短齿顶高的办法 | ||||

柔轮齿顶圆直径 | |||||

径向变形 系数 | 一般可取: | ||||

最大啮入 深度 (又称齿廓工作段高) | 从提高传动承载能力的角度出发,必须保证 对于的传动, | 受到齿顶变尖的限制,同时受到用插齿刀能否加工出所需刚轮齿根圆直径的条件限制 | |||

刚轮齿顶圆直径 | 刚轮的齿顶圆和齿根圆直径是根据在齿轮啮入深度处保证有必要的径向间隙以及消除过度曲线干涉的条件下确定的 | ||||

刚轮齿根圆直径 | |||||

基准齿形角 | 当时,与相对应的柔轮之节圆压力角应为 | 采用压力角时,柔轮中应力有所减小 | |||

柔轮基圆 直径 | |||||

柔轮分度圆直径 | |||||

柔轮分度圆齿厚 | |||||

刚轮基圆 直径 | |||||

刚轮分度圆直径 | |||||

刚轮分度圆齿厚 | |||||

测量用圆柱直径 | |||||

柔轮分度圆齿厚改变系数 | |||||

刚轮分度圆齿厚改变系数 | |||||

测量柔轮时量柱中心所在远上的渐开线压力角 | |||||

测量刚轮时量柱中心所在远上的渐开线压力角 | |||||

测量柔轮时用的量柱测量距 | |||||

测量刚轮时用的量柱测量距 | |||||

表3 圆柱形柔轮结构尺寸

名称 | 代号 | 参数计算 | 备注 |

柔轮长度 | 一般, ; 对于齿式联接结构的柔轮,可取 ; 对于短筒柱形柔轮, | 对于整体式柔轮,取偏大值; 轻载时d值可适当减小,重载时可适当增大; 塑性柔轮壁厚为钢制柔轮的2~3倍 | |

柔轮壁厚 | 或者: | ||

柔轮光滑筒体部分的壁厚 | 或者 | ||

齿圈宽度 | 其中, --齿宽系数, 对于动力传动, 对于传递运动的传动, | ||

联接齿圈的宽度 |

约束条件

为保证谐波传动能正常工作,设计中必须满足如下列约束条件为

(1)不产生齿廓重叠干涉 要使两轮在啮合过程中不产生齿廓重叠干涉,就要使在任意啮合位置两齿廓的工作段不相交。

(2)不产生过渡曲线干涉 为了防止在啮合过程中产生过渡曲线干涉,所选取的啮合参数必须保证:在轮齿最大啮入深度的位置上的柔轮和刚轮的齿顶均不进入配对齿轮轮齿的过渡曲线部分。

(3)最大啮入深度不应小于某一规定值 为提高传动的承载能力,并适当扩大啮合区间,因而必须限定 不能小于某一规定值。一般情况下,可取此值等于模数m。由于最大啮入深度在柔轮的变形长轴处达到,为保证最大啮入深度不小于m,则下面的不等式必须成立

所以

(5)最大啮入深度不应超过其允许的极限值 啮入深度的最大值应受刀具所能加工的最大齿高的条件限制,此限制条件可表示为

即

(6)保证齿顶和齿根之间有一定的径向间隙 为了满足传动径向间隙的要求,必须对柔轮齿顶和刚轮齿根间的径向间隙进行验算

即

(7)在短轴方向柔轮齿能顺利退出啮合 如果在设计时啮合参数选择不当,很可能导致柔轮齿在变形短轴方向不能退出啮合。因此,为满足条件,必须

即

(8)保证柔轮刚轮齿顶不变尖 齿顶不变尖。

强度校核

由弯矩引起的沿母线方向的正应力为

由弯矩引起的周向正应力为

由扭矩引起的沿方向的剪应力为

由力矩引起的剪应力亦应修正为

正应力和剪应力的应力幅和平均应力,则有

因此,安全系数

其中

--柔轮材料的弹性模量

--柔轮材料的泊松比

--正应力系数,查表

--剪应力系数,查表

--柔轮形状畸变引起的应力增长系数,查表

--动载系数,一般取 1.1~1.4

--剪应力分布不均匀系数,一般取 1.5~1.8

--分别为仅有正应力和仅有剪应力作用时的安全系数

--分别为材料在对称循环下的弯曲和剪切疲劳极限