球墨铸铁

球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。所谓"以铁代钢",主要指球墨铸铁。

球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

- 中文名 球墨铸铁

- 外文名 nodular cast iron

- 发展时间 20世纪五十年代

- 合金元素 C、Si、Mn、S、P等五大元素

发展历史

国内

在河南巩县铁生沟西汉中、晚期的冶铁遗址中出土的铁䦆,而现代的球墨铸铁则是迟至1947年才在国外研制成功的。我国古代的铸铁,在一个相当长的时期里含硅量都偏低,也就是说,在约2000年前的西汉时期,中国铁器中的球状石墨,就已由低硅的生铁铸件经柔化退火的方法得到。这是中国古代铸铁技术的重大成就,也是世界冶金史上的奇迹。

球墨铸铁

球墨铸铁 1981年,中国球铁专家采用现代科学手段,对出土的513件古汉魏铁器进行研究,通过大量的数据断定汉代中国就出现了球状石墨铸铁。有关论文在第18届世界科技史大会上宣读,轰动了国际铸造界和科技史界。国际冶金史专家于1987年对此进行验证后认为:古代中国已经摸索到了用铸铁柔化术制造球墨铸铁的规律,这对世界冶金史作重新分期划代具有重要意义。

国外

法国的雷奥姆尔(Reaumur)于1722年i制成了自心可锻铸铁。后来、美国的塞斯·包伊登(Seth·Boyden)于1826年发明了黑心可锻铸铁。

到了二十世纪二十年代。由于对铸铁中碳、硅等主要成分及加入其他合金元素的影响、熔化方法、孕育效果等方面的研究并有了进展,出现了所谓高级铸铁。因此,材质有了相当可观的改善,并在一定程度上扩大了应用范围。但是,由于存在着韧性低这样的根本缺点,未能迅速扩大其应用范围。

1947年,烟的莫罗(Morrogh)发现了铸态下存在球状石墨的铸铁。

1948年,通过在高碳,低硫、低磷的灰铸铁中加入Ce,并使其残留量保持在0.02%以上,制得了球墨铸铁.几乎与此同时,美国国际镍公司(INCO)加格奈宾(Gagnebin)等通过在铸铁中加Mg,并使其残留量保持在0.04%以上,获得了相同的球墨铸铁孙。

在第二次世界大战期间,由于生产耐磨马氏体白口铸铁所必需的铬元素资源缺乏,研究Cr的代用元素就成了当务之急。于是,对于与碳发生化学结合的各种金属及过渡金属,均就其能否形成碳化物进行了系统的调查研究,其中也就包括镁。为了减缓在加镁时的激烈喷溅,曾使用Cu80一Mg20合金和Ni80-M920合金。结果表明,镁不但作为铬的代用元素有良好的效果,而且还发现当镁在铁水中有某种程度的残留量时,有显著的脱硫作用。以这些新的发现为基础,继白口铸铁之后,对于在灰口铸铁中加镁的作用也进行了研究。在含C3.5%、Si2.25%和Ni2.o%的灰铸铁中加入了o.5砀的Mg,其抗拉强度远远超过原来预期与普通灰铸铁相当(13kgf/mm2)0的估计,高达78kgf/mm2。

组成成分

铸铁是含碳量大于2.11%的铁碳合金,由工业生铁、废钢等钢铁及其合金材料经过高温熔融和铸造成型而得到,除Fe外,还含及其它铸铁中的碳以石墨形态析出,若析出的石墨呈条片状时的铸铁叫灰口铸铁或灰铸铁、呈蠕虫状时的铸铁叫蠕墨铸铁、呈团絮状时的铸铁叫白口铸铁或码铁、而呈球状时的铸铁就叫球墨铸铁。

球墨铸铁除铁外的化学成分通常为:含碳量3.0~4.0%,含硅量1.8~3.2%,含锰、磷、硫总量不超过3.0%和适量的稀土、镁等球化元素。

市面上球墨铸铁光谱标准样品成分如下:

名称 | 编号 | C | Si | Mn | P | S | Cr |

GSB03-1813-2005 | 1 | 2.62 | 3.43 | 0.182 | 0.547 | 0.0043 | 2.93 |

2 | 2.06 | 2.68 | 0.378 | 0.056 | 0.019 | 2.01 | |

3 | 2.92 | 2.15 | 0.838 | 0.075 | 0.010 | 1.52 | |

4 | 3.22 | 1.13 | 1.25 | 0.200 | 0.010 | 1.09 | |

5 | 3.49 | 0.612 | 1.57 | 0.371 | 0.011 | 0.346 | |

6 | 4.08 | 0.340 | 1.86 | 0.032 | 0.067 | 0.04 | |

编号 | Ni | Mo | V | Mg | Cu | Alt | |

1 | 4.46 | 1.90 | 0.034 | 0.137 | 0.062 | 0.115 | |

2 | 2.00 | 0.202 | 0.084 | 0.0059 | 0.217 | 0.020 | |

3 | 3.22 | 0.304 | 0.178 | 0.060 | 0.506 | 0.026 | |

4 | 0.615 | 0.910 | 0.389 | 0.033 | 0.686 | 0.016 | |

5 | 1.01 | 1.43 | 0.309 | 0.060 | 1.07 | 0.044 | |

6 | 0.094 | 0.036 | 0.587 | 0.0026 | 1.56 | 0.0027 | |

编号 | Ti | B | Nb | As | |||

1 | 0.156 | 0.0034 | 0.0023 | 0.0032 | |||

2 | 0.054 | 0.0073 | 0.0019 | 0.0024 | |||

3 | 0.236 | 0.050 | 0.030 | 0.0022 | |||

4 | 0.065 | 0.118 | 0.0025 | 0.0021 | |||

5 | 0.298 | 0.112 | 0.0046 | 0.0042 | |||

6 | 0.0072 | 0.193 | - | 0.0022 | |||

名称 | 编号 | C | Si | Mn | P | S | Cr |

GBW01131a | T010-1a | 3.31 | 0.93 | 0.317 | 0.051 | 0.0290 | 2.02 |

GBW01132a | T010-2a | 3.18 | 2.28 | 0.715 | 0.447 | 0.0061 | 1.62 |

GBW01133a | T010-3a | 3.72 | 1.50 | 1.12 | 0.251 | 0.038 | 1.61 |

GBW01134a | T010-4a | 4.03 | 0.248 | 0.987 | 0.727 | 0.098 | 0.476 |

GBW01135a | T010-5a | 3.00 | 2.65 | 1.27 | 0.140 | 0.0034 | 0.784 |

GBW01136a | T010-6a | 2.69 | 3.68 | 1.70 | 0.395 | 0.021 | 1.31 |

GBW01137a | T010-7a | 1.81 | 3.35 | 1.99 | 0.091 | 0.0082 | 0.212 |

名称 | 编号 | Ni | Mo | V | Mg | Cu | Ti |

GBW01131a | T010-1a | 0.063 | 0.811 | 0.329 | 0.00033 | 0.571 | 0.223 |

GBW01132a | T010-2a | 1.01 | 0.559 | 0.20 | 0.038 | 1.12 | 0.478 |

GBW01133a | T010-3a | 0.528 | 0.467 | 0.133 | 0.014 | 0.846 | 0.388 |

GBW01134a | T010-4a | 0.054 | 0.018 | 0.317 | 0.0015 | 0.148 | 0.031 |

GBW01135a | T010-5a | 0.94 | 0.384 | 0.043 | 0.077 | 0.536 | 0.078 |

GBW01136a | T010-6a | 0.247 | 0.224 | 0.25 | 0.034 | 0.338 | 0.129 |

GBW01137a | T010-7a | 1.09 | 0.152 | 0.057 | 0.0010 | 1.73 | 0.131 |

名称 | 编号 | W | B | La | Ce | Sn | |

GBW01131a | T010-1a | 0.323 | 0.524 | - | - | 0.282 | |

GBW01132a | T010-2a | 0.172 | 0.26 | 0.015 | 0.034 | 0.107 | |

GBW01133a | T010-3a | 0.049 | 0.096 | - | 0.0002* | 0.289 | |

GBW01134a | T010-4a | 0.0073 | 0.021 | - | - | 0.0035 | |

GBW01135a | T010-5a | 0.284 | 0.0025 | 0.096 | 0.0033 | 0.038 | |

GBW01136a | T010-6a | 0.444 | 0.128 | 0.0057 | 0.0088 | 0.102 | |

GBW01137a | T010-7a | 0.971 | 0.018 | 0.023 | 0.122 | 0.0064 | |

名称 | 编号 | C | Si | Mn | P | S | Cr |

GBW01138a | T012-1a | 1.75 | 3.40 | 0.080 | 0.580 | 0.119 | 2.48 |

GBW01139a | T012-2a | 2.22 | 2.44 | 0.301 | 0.043 | 0.058 | 2.13 |

GBW01140a | T012-3a | 2.55 | 1.50 | 0.878 | 0.071 | 0.045 | 0.417 |

GBW01141a | T012-4a | 3.16 | 1.96 | 0.462 | 0.396 | 0.017 | 1.40 |

GBW01142a | T012-5a | 3.52 | 1.17 | 0.311 | 0.420 | 0.019 | 0.766 |

GBW01143a | T012-6a | 4.02 | 0.163 | 1.41 | 0.021 | 0.026 | 0.112 |

GBW01144a | T012-7a | 3.94 | 0.918 | 1.38 | 0.085 | 0.0048 | 1.05 |

编号 | 编号 | Ni | Mo | V | Mg | Cu | Alt |

GBW01138a | T012-1a | 0.030 | 0.031 | 0.021 | 0.0006 | 0.025 | 0.248 |

GBW01139a | T012-2a | 0.341 | 0.087 | 0.055 | 0.0085 | 0.458 | 0.060 |

GBW01140a | T012-3a | 0.519 | 0.354 | 0.085 | 0.024 | 0.641 | 0.034 |

GBW01141a | T012-4a | 0.778 | 0.428 | 0.166 | 0.025 | 0.921 | 0.0073 |

GBW01142a | T012-5a | 1.03 | 0.629 | 0.324 | 0.021 | 0.389 | - |

GBW01143a | T012-6a | 1.89 | 0.726 | 0.509 | 0.104 | 1.83 | 0.019 |

GBW01144a | T012-7a | 1.37 | 0.168 | 0.390 | 0.056 | 1.10 | 0.214 |

编号 | 编号 | Ti | La | Ce | N | Sn | |

GBW01138a | T012-1a | 0.038 | <0.0001 | <0.0001 | 0.015 | 0.0031 | |

GBW01139a | T012-2a | 0.065 | 0.010 | 0.001 | 0.024 | 0.044 | |

GBW01140a | T012-3a | 0.027 | 0.0061 | 0.027 | 0.024 | 0.021 | |

GBW01141a | T012-4a | 0.065 | <0.0001 | <0.0001 | 0.0073 | 0.024 | |

GBW01142a | T012-5a | 0.1610 | <0.0001 | <0.0001 | 0.0047 | 0.013 | |

GBW01143a | T012-6a | 0.238 | <0.0001 | <0.0001 | 0.013 | 0.057 | |

GBW01144a | T012-7a | 0.114 | <0.0001 | <0.0001 | 0.0063 | 0.134 | |

主要性能

球铁铸件差不多已在所有主要工业部门中得到应用,这些部门要求高的强度、塑性、韧性、耐磨性、耐严重的热和机械冲击、耐高温或低温、耐腐蚀以及尺寸稳定性等。为了满足使用条件的这些变化、球墨铸铁有许多牌号,提供了机械性能和物理性能的一个很宽的范围。

球墨铸铁

球墨铸铁 如国际标准化组织ISO1083所规定的大多数球墨铸铁铸件,主要是以非合金态生产的。显然,这个范围包括抗拉强度大于800牛顿/平方毫米,延伸率为2%的高强度牌号。另一个极端是高塑性牌号,其延伸率大于17%,而相应的强度较低(最低为370牛顿/平方毫米)。强度和延伸率并不是设计者选择材料的唯一根据,而其它决定性的重要性能还包括屈服强度、弹性模数、耐磨性和疲劳强度、硬度和冲击性能等。另外,耐蚀性和抗氧化以及电磁性能对于设计者也许是关键的。为了满足这些特殊使用,研制了一组奥氏体球铁,通常叫Ni一Resis球铁。这些奥氏体球铁,主要用镍、铬和锰合金化,并且列入国际标准。

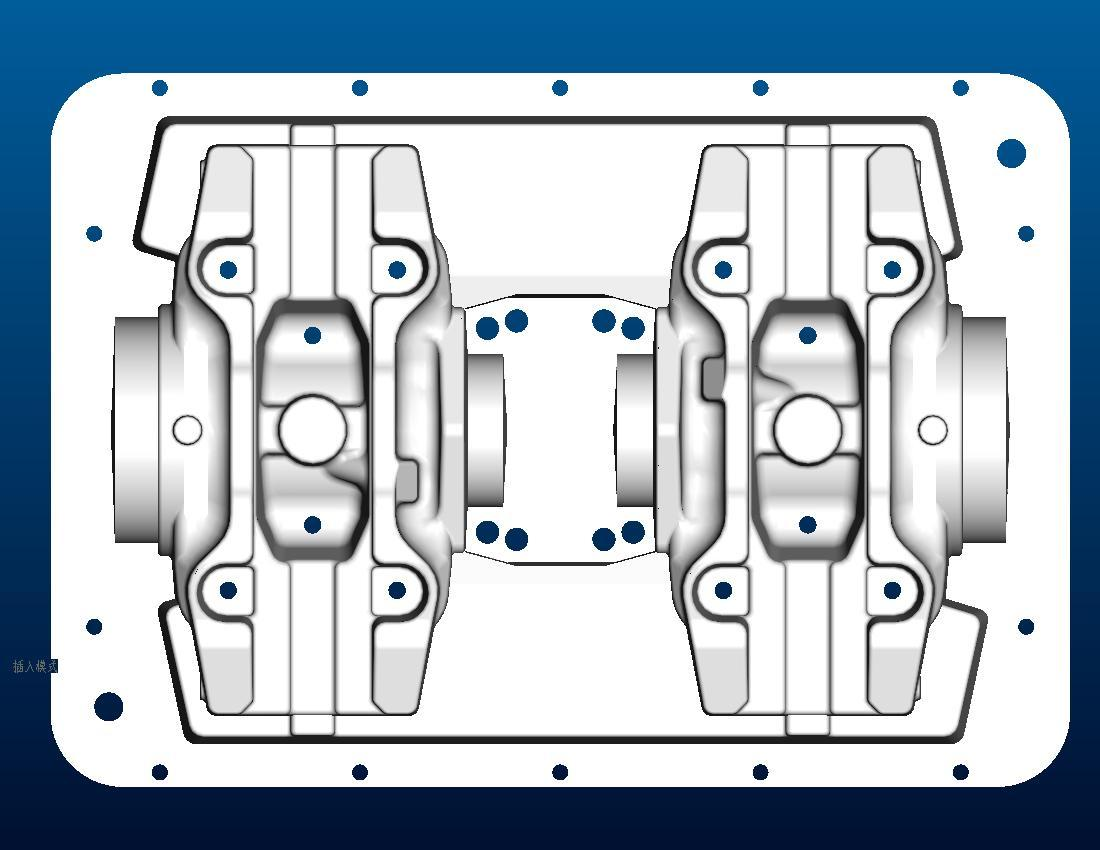

为珠光体型球墨铸铁,具有中高等强度、中等韧性和塑性,综合性能较高,耐磨性和减振性良好,铸造工艺性能良好等特点。能通过各种热处理改变其性能。主要用于各种动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等零部件。

施工工艺

中国工艺

加入稀土提高性能

在高强度低合金球墨铸铁方面,除了对铜、钼研究较多外,还对镍、铌等进行了研究。中锰球墨铸铁虽然在性能上不够稳定,但多年来的系统研究与生产应用,取得了显著的经济效益。

球墨铸铁

球墨铸铁 在耐热球墨铸铁方面,除了中硅球墨铸铁以外,系统研究了Si+Al总量对稀土镁球墨铸铁抗生长能力的影响。中国研制的RQTAL5Si5耐热铸铁用作耐热炉条的使用寿命是灰铸铁的3倍,是普通耐热铸铁的2倍,并与日本Cr25Ni13Si2耐热钢的使用寿命相当。

高镍奥氏体球墨铸铁方面也取得了进展,它在石油开采机械、化工设备、工业用炉器件上均取得了成功的应用。

在耐酸球墨铸铁方面,中国生产的稀土高硅球墨铸铁比普通高硅铸铁的组织细小、均匀、致密,由此,抗蚀性能提高了10%~90%,并且其机械强度也有显著改善。

稀土能使石墨球化。自从H. Morrogh最先使用铈得到球墨铸铁以来,先后许多人研究了各种稀土元素的球化行为,发现铈是最有效的球化元素,其他元素也均具有程度不等的球化能力。

中国对稀土的球化作用进行了大量研制工作,发现稀土元素对常用的球墨铸铁成分(C3.6~3.8wt%,Si2.0~2.5wt%)来说,很难获得同镁球墨铸铁那样完整均匀的球状石墨;而且,当稀土量过高时,还会出现各种变态形的石墨,白口倾向也增大,但是,如果是高碳过共晶成分(C>4.0wt%),稀土残留量为0.12~0.15wt%时,可获得良好的球状石墨。

根据中国铁质差、含硫量高(冲天炉熔炼)和出铁温度低的情况,加入稀土是必要的。球化剂中镁是主导元素,稀土一方面可促进石墨球化;另一方面克服硫以及杂质元素的影响以保证球化也是必须的。

稀土防止干扰元素破坏球化。研究表明,当干扰元素Pb、Bi、Sb、Te、Ti等总量为0.05wt%时,加入0.01wt%(残余量)的稀土,可以完全中和干扰,并可抑制变态石墨的产生。中国绝大部分的生铁中含有钛,有的生铁中含钛高达0.2~0.3wt%,但稀土镁球化剂由于能使铁中的稀土残留量达0.02~0.03wt%,故仍可保证石墨球化良好。如果在球墨铸铁中加入0.02~0.03wt%Bi,则几乎把球状石墨完全破坏;若随后加入0.01~0.05wt%Ce,则又恢复原来的球化状态,这是由于Bi和Ce形成了稳定的化合物。

稀土的形核作用。20世纪60年代以后的研究表明,含铈的孕育剂可使铁液在整个保持期中增加球数,使最终的组织中含有更多的石墨球和更小的白口倾向。经研究还表明,含稀土的孕育剂可改善球墨铸铁的孕育效果并显著提高抗衰退的能力。加入稀土可使石墨球数增多的原因可归结为:稀土可提供更多的晶核,但它与FeSi孕育相比所提供的晶核成分有所不同;稀土可使原来(存在于铁液中的)不活化的晶核得以长大,结果使铁液中总的晶核数量增多。

注意事项

(一)严格要求化学成分,对原铁液要求的碳硅含量比灰铸铁高,降低球墨铸铁中锰,磷,硫的含量。

(二)铁液出炉温度比灰铸铁更高,以补偿球化,孕育处理时铁液温度的损失。

(三)进行球化处理,即往铁液中添加球化剂。

(四)加入孕育剂进行孕育处理。

(五)球墨铸铁流动性较差,收缩较大,因此需要较高的浇注温度及较大的浇注系统尺寸,合理应用冒口,冷铁,采用顺序凝固原则。

(六)进行热处理。

①退火。得到铁素体基体,提高塑性、韧性,消除应力,改善切削性能。

②正火。得到珠光体基体,提高强度和耐磨性。

③调质。获得回火索氏体的基体组织,以及良好的综合力学性能,如主轴、曲轴、连杆等。

④等温淬火。使外形复杂且综合性能要求高的零件获得下贝氏体的基体组织,以及高强度、高硬度、高韧性等综合力学性能,避免热处理时产生开裂,如主轴、曲轴、齿轮等。

主要问题

缩孔缩松

球墨铸铁由於其糊状凝固的特徵决定所生产的铸铁由於补缩不良经常产生缩孔、缩松等缺陷,为了能在铸件生产以前预测这些缺陷情况,早在印年代国内外就开展了铸造过程数值类比。铸造过程数值类比是使用数值类比技术,在计算机虚拟的环境下类比实际铸件形成过程,包括金属液体的充型过程、冷却凝固过程、应力形成过程、判断成型过程中主要原素的影响程度,预测组织、性能和可能出现的缺陷,为优化工艺减少废品提供依据。

1962年丹麦的Forsund第一个采用电子计算机类比铸件的凝固过程,此后美国、英国、德国、日本、法兰西等相继开展了这方面的研究。我国于70年代末开始,大连理工大学、沈阳铸造研究所率先在我国开展了这一技术的研究,并分别于1980年发表了研究报告(郭可韧等,大型铸件凝固过程的数字类比,大连工学院学报,1980(2)1─16;沈阳铸造研究所,铸件凝固热场电子计算机类比,铸造,1980(1)14─22,此后在我国高等院校投入大量人力开展了这项研究。

在"六五"、"七五"期间国家攻关项目中部有计算机在铸造中应用的攻关项目,"六五"的项目为"大型铸钢件凝固控制"、"七五"项目为"大型铸钢件铸造工艺CAD",组织产、学、研联合攻关,大大推展了此项技术在我国的发展,清华大学、华中理工大学已分别能提供FT─Star和华铸CAE─Inte 4.0商品化学的软体并在三明重型机器有限公司等单位应用,获得了良好的效果。

计算机数值类比由前处理、中间计算和后处理三部分组成,包括几何模型的建立,格点划分,求解条件(初始条件和边界条件)的确定,数值计算,计算结果的处理及图形显示。其所用的数值类比的基本方法主要是有限差分法,有限元法和边界元法。

(1)凝固过程数值类比,主要进行铸造过程的传热分析。包括数值计算方法的选择,潜热处理、缩孔缩捡预测判别,铸件、铸型界面传热问题处理。

(2)流动场数值类比,涉及动量、能量与质量传递,其难度较大。使用的数值求解技术有MAC 法、SAMC法,SOLA─AOF法以及SOLA一─MAC法。

(3)铸造应力类比,此项研究开展较晚,主要进行弹塑性状态应力分祈,目前有Heyn模型,弹塑性模型,Perzyna模型,统一内变量模型等。

(4)组织类比,尚处起步阶段。分巨视、中观和微视类比。能计算形核数,分析初晶类型,枝晶生长速度,类比组织转变,预测机械性能。目前有确定性模型,Monte、Cellular、Automaton等统计法模型、相场模型等。

计算机及其应用是迅速发展的技术领域,铸造作为重要的工业领域之一,理应加强投入。研究开发计算机在铸造研究及生产领域的应用,彻底改变过去那种"睁眼型式,闭眼浇注"的状态,计算机的应用也必将会促进球墨铸铁的应用和发展。

气孔缺陷

球墨铸铁件的生产过程中,在热处理、抛丸清理后或机加工时常会发现一些直径大约为0.5-3mm,形状为球形、椭圆状或针孔状内壁光滑的孔洞,这些孔洞一般在铸件表皮下2-3mm分布,这就是所谓的皮下气孔。

皮下气孔的形成是由于含镁铁液表面的张力大,容易形成氧化膜,这对阻碍析出气体和入侵气体的排出有一定影响,这些气体滞留于皮下就会形成气孔。另外,球墨铸铁糊状凝固特点使气体通道较早被堵塞,也会促进皮下气孔缺陷的形成。

品种牌号

各种铸铁代号,由表示该铸铁特征的汉语拼音字母的第一个大写正体字母组成。当两种铸铁名称的代号字母相同时,可在该大写正体字母后加小写正体字母来区别。同一名称铸铁,需要细分时,取其细分特点的汉语拼音第一个大写正体字母,排列在后面。

铸铁名称,代号及牌号表示方法

铸铁名称...............代号牌号..................表示方法实例

灰铸铁....................HT.........................HT100

蠕墨铸铁..................RuT........................RuT400

球墨铸铁..................QT.........................QT 400--17

黑心可锻铸铁..............KHT........................KHT300-06

白心可锻铸铁..............KBT........................KBT350-04

珠光体可锻铸铁............KZT........................KZT450-06

耐磨铸铁..................MT.........................MT Cu1PTi-150

抗磨白口铸铁..............KmBT.......................KmBTMn5Mo2Cu

抗磨球墨铸铁..............KmQT.......................KmQTMn6

冷硬铸铁..................LT.........................LTCrMoR

耐蚀铸铁..................ST.........................STSi15R

耐蚀球墨铸铁..............SQT........................SQTAl15Si5

耐热铸铁..................RT.........................RTCr2

耐热球墨铸铁..............RQT........................RQTA16

奥氏体铸铁................AT.........................----

...牌号中代号后面的一组数字,表示抗拉强度值;有两组数字时,第一组表示抗拉强度值,第二组表示延伸率值。两组数字中间用"一"隔开。

合金元素用国际元素符号表示,含量大于或等于1%时,用整数表示:小于1 %时一般不标注。常规元素(C、Si、Mn、S、p)一般不标注,有特殊作用时,才标注其元素符号及含量。

应用领域

球墨铸铁常用于生产受力复杂,强度、韧性、耐磨性等要求较高的零件,如汽车、拖拉机、内燃机等的曲轴、凸轮轴,还有通用机械的中压阀门等。

代表产品

奥氏体-贝氏体

20世纪70年代初,几乎同时中国、美国、芬兰3个国家宣布研究成功了具有高强度、高韧性的奥氏体-贝氏体球墨铸铁(国际上统称ADI),这种材质的抗拉强度达1000MPa,因此它广泛应用于齿轮以及各种结构件,与合金钢相比,奥-贝球墨铸铁具有显著的经济效益和社会效益。

未来方向

节能要求导致基本上重新设计零件,以达到重量轻、效率高,这就必然要提醒设计者集中注意材料。球铁正日益被认为能提供高的强度一重量特性,并且能以比较低的成本生产。当球铁的吨位增加和市场渗透是很惊人的,这种材料决不能看到达到了它的全部潜力。基于这一点,不生产球铁的铸铁厂,建议很好地重新考虑这方面的可能性。

球墨铸铁

球墨铸铁 因此预料,随着代替灰铸铁、可锻铸铁和铸银件,能亲眼看到球铁生产吨位的持续增加。出版的刊物对于帮助造厂在这面的力是有利的,虽然计值会变提高而改善。但铁水温度低于1450"C后孕育效果很差,RG值几乎不变。由表3可得:孕育铸铁的质量指标用铸造焦熔炼的比用冶金焦熔炼的高18%,值得注意的是相对硬度反而降低3%。