攻丝

中文名称:攻丝

定义:攻丝是用一定的扭矩将丝锥旋入要钻的底孔中加工出内螺纹。

- 中文名 攻丝

- 外文名 tapping

- 要点 工件上螺纹底孔的孔口要倒角

- 工具 丝攻或丝锥

简介

中文名称:攻丝

英文名称:tapping

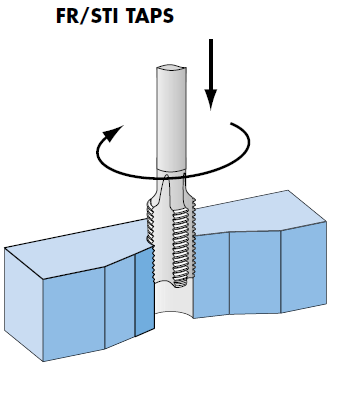

定义:制作内螺纹的过程叫攻丝.它的工具叫丝攻。(丝锥)攻丝示意图

要点

(1)工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角。

攻丝

攻丝 (2)工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴线是否垂直于工件的平面。

(3)在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1-2圈时,仔细检查和校正丝锥的位置。一般切入3-4圈螺纹时,丝锥位置应正确无误。以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏。

(4)攻丝时,每扳转绞手1/2-1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象。

(5)遇到攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑。

(6)攻塑性材料的螺孔时,要加润滑冷却液。对于钢料,一般用机油或浓度较大的乳化液,要求较高的可用菜油或二硫化钼等。对于不锈钢,可用30号机油或硫化油。

(7)攻丝过程中换用后一支丝锥时,要用手先旋入已攻出的螺纹中,至不能再旋进时,然后用绞手扳转。在末锥攻完退出时,也要避免快速转动绞手,最好用手旋出,以保证已攻好的螺纹质量不受影响。

(8)机攻时,丝锥与螺孔要保持同轴性。

(9)机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙。

(10)机攻时的切削速度,一般钢料为6-15米/分;调质钢或较硬的钢料为5-10米/分;不锈钢为2-7米/分;铸铁为8-10米/分。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。

刚性

又称“同步进给攻丝”。刚性攻丝循环将主轴旋转与进给同步化,以匹配特定的螺纹节距需要。由于往孔中的进给是同步化的,因此在理论上讲不能采用带任何张力压缩的整体丝锥夹。

但是,在实际生产中这方面所存在的问题是,机床无法与正在使用的特定丝锥节距精确匹配。在机床所加工的螺纹与丝锥实际节距之间总存在细微的差异。如果采用整体丝锥夹,则该差异对丝锥寿命以及螺纹质量具有决定性的影响,因为在丝锥上要施加额外的轴向作用力。

如果采用带张力压缩浮动的丝锥夹,则丝锥寿命以及螺纹质量将大大提高,因为消除了丝锥上这些额外的轴向作用力。对传统张力压缩丝锥夹存在的问题是,它们会引起攻丝深度方面较大的变化。随着丝锥变钝,将丝锥启动到孔内所需要的压力增加,在丝锥开始切削之前在丝锥驱动器内所用的压缩行程更大。结果是攻丝深度较浅。

刚性攻丝的主要优点之一是在盲孔加工中可以精确控制深度。为了精确而一致地加工工件,需要采用具有足够补偿的丝锥夹来实现较高的丝锥寿命,而不在深度控制方面引起任何变化。

攻丝加工中也需要专业的润滑剂,能有效减少工件与丝攻的摩擦,降低磨损,具有强韧的油膜,防止工件表面擦伤和起皱,能有效提高工作质量与工作效率。同时抑制温度上升,减少烧结和卡咬的产生等作用,延长模具使用寿命,保护工具,抑制黑色油泥的产生,不腐蚀工件;冷却效果卓著。

在攻丝中选择适合的润滑剂很重要,在不需要清洗的场合,要用自净性的攻丝润滑剂,对于难加工的工件,需要用纯油性的攻丝油。

参考

被 削 材 | 切 削 速 度 (m/min) | |||||

HT | SFT | POT | 超硬丝攻 | 无满丝攻 | ||

低炭素钢 | CO.2%以下 | 8~13 | 8~13 | 15~25 | --- | 8~13 |

中炭素钢 | CO.25~0.40% | 7~12 | 7~12 | 10~15 | --- | 7~10 |

高炭素钢 | c0.40% | 6~9 | 6~9 | 8~13 | --- | 5~8 |

合 金 钢 | SCM | 7~12 | 7~12 | 10~15 | --- | 5~8 |

调 质 钢 | HRC25~45 | 3~5 | 3~5 | 4~6 | --- | --- |

不 锈 钢 | SUS | 4~7 | 5~8 | 8~13 | --- | 5~10 |

析出硬化型不锈钢 | 17-4PH.17-7PH | 3~5 | 3~5 | 4~6 | --- | --- |

工 具 钢 | SKD | 6~9 | 6~9 | 7~10 | --- | --- |

铸 钢 | SC | 6~11 | 6~11 | 10~15 | --- | --- |

铸 铁 | FC | 10~15 | --- | --- | 10~20 | --- |

FCD | 7~12 | 7~12 | 10~20 | 10~20 | --- | |

铜 | Cu | 6~9 | 6~11 | 7~12 | 10~20 | 7~12 |

黄铜.黄铜铸物 | Bs.BsC | 10~15 | 10~20 | 15~25 | 15~25 | 7~12 |

青铜.青铜铸物 | PB.PBC | 6~11 | 6~11 | 10~20 | 10~20 | 7~12 |

铝 压 延 材 | AL | 10~20 | 10~20 | 15~20 | --- | 10~20 |

铝合金铸物 | AC.ADC | 10~15 | 10~15 | 15~20 | 10~20 | 10~15 |

镁合金铸物 | MC | 7~12 | 7~12 | 10~15 | 10~20 | --- |

热硬化性塑 | 10~20 | --- | --- | 15~25 | ||

热可塑性塑 | 10~20 | 10~15 | 10~20 | 10~20 | --- | |