两段式煤气发生炉

两段式煤气发生炉,是气化还原煤气和干馏煤气组成,分为顶部煤气和底部煤气,它是集机。电。气化一体的工程,两段炉的主要由备煤工段。电器控制。加煤工段。干馏工段。气化工段。出排灰工段以及气化剂制备工段组成,其工艺流程是根据用户对燃料不同要求及质量要求进行总体设计。

- 中文名称 两段式煤气发生炉

- 组成 气化还原煤气和干馏煤气

- 主要规格 Φ1.6M,Φ2.0M,Φ2.6M,

- 产品特点 采用高灰盆水封

产品简介

两段式煤气发生炉自上而下由干馏段和气化段组成,首先煤从炉顶煤仓经两组下煤阀进入炉体,煤在干馏段经过充分的干燥和长时间的低温干馏,逐渐形成半焦,进入气化段,炽热的半焦在气化段与炉底鼓入的气化剂充分反应,经过炉内还原层,氧化层而形成灰渣,由炉栅驱动从灰盆自动排出。煤在低温干馏的过程中,以挥发份析出为主生成的煤气称为干馏煤气,组成两段炉的顶部煤气,约占总煤气量的40%,其热值较高(6700KJ/nm3) 温度较低(120℃左右),并含有大量的焦油。这种焦油为低温干馏产物,其流动性较好,可采用静电除尘器捕集起来,作为化工原料和燃料。在气化段,炽热的半焦和汽化剂经过还原、氧化等一系列化学反应生成的煤气,称为气化煤气。组成两段炉的底部煤气,约占总煤气量的60%,其热值相对较低(6400KJ/nm3),温度较高(450℃左右),因煤在干馏段低温干馏时间充足,进入气化段的煤已变成半焦,因此生成的气化煤气不含焦油,又因距炉栅灰层较近,所以含有少量飞灰。底部煤气就可经旋风除尘器及风冷器等设备来处理,这样对于使用冷净化煤气的用户,便可不采用水洗法就能使用上冷净化煤气,从而避免了大量酚水无法处理的缺陷。

两段式煤气发生炉有上下两个煤气出口,可输出不同热值的煤气,其气化效率和综合热效率均比单段炉高,煤炭经过炉内上段彻底干馏,下段煤气基本不含焦油,上段煤气含有少量轻质焦油,不易堵塞管道,两段炉煤气热值高而且稳定,操作弹性大,自动化程度高,劳动强度低。两段炉煤气站不污染环境,节水显著,占地面积小,长期运行成本低。该炉型中炉篦转动及加煤部分可根据用户不同要求采用机械或液压,炉篦为耐热耐磨铸铁,其透气性效果较佳,适用烟煤气化工艺。

分类

两段式煤气发生炉热煤气站

两段式热脱焦油煤气站工艺流程:上段煤气进入电气滤清器,其工作温度为90-150℃之间。煤气中的焦油雾滴及灰尘被极化,汇集到极管管壁,自流至焦油罐。下段煤气经过落灰斗,除去大颗粒的灰尘后再进入旋风除尘器被离心除尘,除尘后的温度大约在450-550℃。上段煤气和下段煤气混合后,通过煤气输送管道送入加热炉。

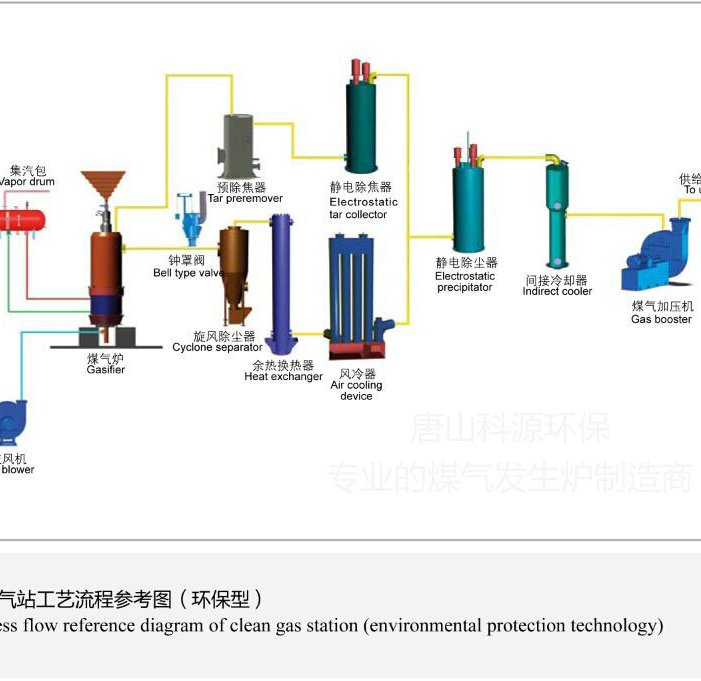

两段式煤气发生炉冷煤气站

两段式煤气发生炉产生的煤气分为上段煤气和下段煤气,上段煤气先进I级电捕焦油器,脱除重质焦油及灰尘,其工作温度为90-150℃之间,再进入间接冷却器,在间接冷却器内煤气被冷却至35-45℃左右。下段煤气经旋风除尘器除尘,除尘后的温度大约在450-550℃。继而进入余热换热器,在给煤气降温的同时回收煤气显热,煤气温度降至200-230℃左右;再进入风冷器冷却,温度降至65-80℃。通过间接冷却器,被循环冷却水间接冷却至35-45℃。被间接冷却后的上段煤气和下段煤气进入二级电捕经轻油器再一次脱油、除尘。被冷却净化后的煤气经加压机加压,通过煤气管道输送使用。

产品规格

主要规格:Φ1.6M,Φ2.0M,Φ2.6M,Φ3.0M,Φ3.2M,Φ3.4M,Φ3.6M,Φ3.8MΦ4.0M

技术比较

单段煤气炉生产的煤气中的焦油已经高温裂解,无法用电捕器清除,因而对于使用净化煤气的用户,其工艺必须采用大量水来洗涤净化煤气,洗涤水中含有酚类物质而容易对周围的环境形成污染问题。主要是单段煤气发生炉产生的焦油和煤粉尘混合后,给净化过程带了了难题。两段式煤气发生炉采用顶部煤气和底部煤气分别处理煤气,顶部煤气含有80%以上的煤炭挥发份焦油和相关的杂质,底部煤气含有90%以上的灰尘,所有处理起来可以分开解决,避免了单段炉从根源上就无法解决的难题。两段式煤气发生炉与传统单段炉相比,可提高热效率10%,煤气热值高150-200Kcal/m3。产生低温煤焦油质量好、粘度低、恩氏粘度E20=3-4,易于储存及处理,且每吨售价在2500元左右,解决了单段炉产生高温裂解焦油极难处理的问题;煤气冷却采用间冷方式,封闭循环冷却,污水零排放,少量酚水可与粉煤一起用于水煤浆炉消化或用焚烧炉焚化,完全符合环保要求。

产品特点

(1)底部煤气由36个耐火通道提取,并有6个底部煤气调节阀来调节整个炉膛面的燃烧平衡;

(2)底部煤气另设一路中心管提取,其作用为:

- 与周边36个耐火通道共同组成干馏加热空间,形成内、外两层环形圈辐射热源。

- 与周边36个耐火通道共同组成膛断面燃烧平衡系统,避免了国内两段炉燃烧中心黑洞问题,能很方便的调节炉膛燃烧情况;

(3)采用高灰盆水封,高气化压力运行,发生炉气化程度高,产气量大;

(4)炉栅驱动除灰及下煤采用液压系统,实现自动控制;

(5)水夹套为压力容器,使用寿命非常长,自产蒸汽满足生产需要。

生产安全规程

1、安全生产的条件

(1)为确保煤气发生炉运行安全,煤气炉操作工必须严格按照有关技术操作规程操作。

(2)所有煤气设备与管道应保持良好的密封性,按规定定期进行维护保养,重要部位如:发生炉、旋风除尘器、鼓风机等在日常运行中应经常检查,发现问题,立即解决。

(3)煤气站工作人员必须经过煤气安全教育,了解并掌握各种安全规程,了解煤气的性质特点,掌握维护常识并经考核合格后,方可进行操作。

(4)煤气炉操作间,一定要保证通风良好,操作间上边窗口应敞开通风。

(5)为防止煤气中毒,工作场所的空气应定时化验分析,一氧化碳含量不得超过0.03毫克/升。否则必须设法消除,凡在一氧化碳含量超过0.03毫克/升以上的设备或管道内工作时,一律要戴氧气呼吸器。

(6)煤气生产现场不准堆放易燃易爆物品,严禁吸烟和明火。

(7)有煤气中毒的危险区域,应挂有警告牌,防止闲杂人员进入危险区造成事故,外单位人员进入煤气站必须按规定办理手续并由专人陪同,方可进站,不允许非工作人员在站内游动或乱动设备。

(8)煤气管道及附属设备应定期检查,发现问题要及时处理。煤气管道设施不得乱动,不得作为吊架和电焊时的接地线。

安全操作流程

点火前准备

A、 各运动部件冷态实验正常。

- 检查各减速机内和其它应润滑部位是否加油。

- 灰盘旋转正常;转动方向是否正确。

- 风机启动、停止正常;转向是否正确。

- 自动上煤系统:料斗加料、上升、落料、下降正常。

- 检查各部位螺栓是否拧紧,系统无泄漏。

- 检查钟罩行程、密封是否合格。

- 检查各阀门开关灵活、无故障。

B、各仪表显示正常。反映灵敏、准确。

C、各水封水位正常;水套注满水,水位计显示清晰、进出水时液位显示正常。

D、蒸汽系统循环正常。

- 自动泄压装置正常无堵塞。

- 蒸汽管路畅通,打开蒸汽放散阀。

E、铺炉

用粒度为30~70毫米的炉渣铺炉至炉渣高出炉篦100mm左右,并摊平。

点火

- 点火:加入木柴,木柴量以确保引燃煤层为准。木柴应均匀分布于整个炉膛,点燃木柴并使其全部燃旺,点火时应打开放散阀,放下钟罩、并用上料小车顶开上煤仓盖。

- 待木柴燃旺后,可少量加煤燃烧,启动一次风机,以小量风助燃,如有局部未燃烧时,关小风量或停风,并用探扦适当拨动,使全炉膛均匀着火,如果还不能均匀着火,应重新点燃。停风观察炉膛是否均匀着火,如着火情况良好,点火过程即完成。

- 逐步加煤待煤层达到一定高度时即可正常产生煤气。

- 待煤气产生正常后,转入供气程序。

供气

- 加热炉点火前必须先打开喷嘴上的二次风阀,将加热炉炉膛吹扫,清除加热炉内和烟道中可能残存的煤气。

- 关小二次风阀。

- 点火棒放在喷咀处,慢慢打开煤气阀,即可点燃煤气。注意一定要火等煤气,切忌炉内聚集烟气过多,引起爆炸。

- 点火时人不能正对炉门,炉门及各孔洞处严禁站人。

- 喷嘴点燃后,观察燃烧情况,逐步加大二次风量,调整各喷嘴配风阀门,使各喷嘴稳定燃烧。

- 如喷嘴不着火,说明煤气质量不佳或煤气量不足,应当立即关闭煤气阀门,加大二次风将炉内残气吹净,稍停5分钟后再按上述步骤进行第二次送气点火。

- 加热炉炉膛温度在500℃以下时应时刻注意加热炉内是否断火,如果断火,应立即关闭煤气阀,打开加热炉门,再重新按程序点火。

- 任何时间各水封部位和水套内严禁缺水,水套内的水应勤加少加。

- 运行中应时常注意电器控制柜上仪表读数,煤气出口温度不能超过400℃,应及时加煤。

- 工作期间如发现上下水封冒水应减小一次风量。

- 要保持料层高度在700~800mm,煤层过低影响煤气质量和产量,严重时会点不着火。

- 加热炉燃烧温度与煤气量、一二次风量、烟囱抽力有关,生产中应及时调整各阀门大小。

- 煤质粒度应符合要求,以免影响产气量,煤块粒度过大或过小或易结渣都会影响煤气生产,严重时会点不着火。

- 各减速机、转动部位严禁缺油。

- 司炉工必须经过专业培训上岗,严禁非工作人员操作开关、阀门。

- 非工作人员不得进入工作现场。

- 严禁在煤气发生炉运行状态下进行维修,煤气发生炉2米范围内严禁火焰。

停炉

停炉可分为以下几种情况:

- 根据用户需要停炉

- 大修停炉

- 突然停电停炉,后一种作为停电事故处理。

对热煤气系统停炉简述如下:

1.正常工作停炉前应先检查煤层高度,然后逐渐减小一次风量降低炉内反应温度,并使炉底保持正压,打开放散阀,用水封隔断煤气发生炉与加热炉之间的联系,再依次关闭一次风阀门、停下风机,打开蒸汽阀门,最后关闭电器控制柜总电源。

2.检修停炉:当计划检修煤气炉停炉时,可在停炉前1~2小时停止加煤,停炉时逐渐减小风量,打开放散阀,用水封隔断煤气发生炉与加热炉之间的联系,将加热炉炉门打开或台车退出炉外,然后关闭风机。停炉后8小时内不得扒炉,以防空气进入炉内造成爆炸事故。

3.突然停电、停炉:

工作时,遇到突然停电,迅速打开放散阀,加大进炉底蒸汽量,使煤气炉内保持正压,用水封隔断煤气发生炉与加热炉之间的联系。同时将加热炉炉门打开。

4.连续工作的煤气发生炉可省去铺炉和木柴引火步骤

警告:加热炉内空气烟尘浑浊时不能点火,一定要用二次风吹扫炉膛,直至炉膛视线清楚无浑浊气体时才可以供气点火。

(五)清理

煤气发生炉的清理;加入燃煤是用配合加入管道清焦剂。

技术参数

型号 | CG3Q2.0-1 | CG3Q2.6-1 | CG3Q3.0-1 | CG3Q3.2-1 | CG3Q3.4-1 |

炉膛内径(mm) | 2000 | 2600 | 3000 | 3200 | 3400 |

炉膛截面积(㎡) | 3.14 | 5.31 | 7.07 | 8.04 | 9.08 |

水套受热面积(㎡) | 11.69 | 15.19 | 17.53 | 18.7 | 19.87 |

适用煤种 | 不粘结或弱粘结无烟煤、煤质应负荷GB9143常压固定床煤气发生炉用煤质量标准 | ||||

煤的粒度(mm) | 20-40,25-50,30-60 | ||||

耗煤量(kg/h) | 800-900 | 1200-1500 | 2000-2200 | 2200-2600 | 2500-2800 |

空气消耗量(m³/kg) | 2.0-2.5 | 2.0-2.5 | 2.0-2.5 | 2.0-2.5 | 2.0-2.5 |

蒸汽消耗量(kg/kg) | 0.3-0.5 | ||||

煤气产量(m³/h) | 2500-2800 | 4000-5000 | 5500-3800 | 6300-7500 | 7000-8800 |

煤气热值(kj/nm³) 上段(kj/nm³) 下段(kj/nm³) | 6060-6270 7110-7350 5225-5434 | ||||

煤气出口压力 上段(pa) 下段(pa) | 1.0-1.2 2.0-2.5 | 2.2-3.0 3.0-4.5 | 2.2-3.0 3.0-4.5 | 3.0-3.5 3.5-4.5 | 3.0-3.5 3.5-4.5 |

煤气出口温度 上段(℃) 下段(℃) | 80-120 450-550 | 80-120 450-550 | 80-120 450-550 | 80-120 450-550 | 80-120 450-550 |

最大炉底鼓风机压力 | 6.0 | 6.0 | 6.5 | 7.0 | 7.5 |

饱和温度(℃) | 50-65 | ||||

探火孔气封压力(mpa) | 0.25 | ||||

水套蒸汽产量(kg/h) | 300 | 450 | 500 | 550 | 550 |

水套蒸汽压力(mpa) | 0.07 | ||||

加煤方式 | 自动 | ||||

加煤机驱动装置 | 液压驱动 | ||||

灰盘转速(r/h) | 2.97 | 1.7 | 1.5 | 1.5 | 1..5 |

液压站功率(kw) | 7.5*2 | 7.5*2 | 11*2 | 11*2 | 11*2 |

排渣形式 | 湿式 自动排渣 | ||||

煤气出口直径 上段 下段(mm) | DN350 400*400 | DN400 766*766 | DN400 866*866 | DN500 866*866 | DN400 866*866 |