两段煤气发生炉

两段式煤气发生炉是针对单段式煤气发生炉而言的。单段式煤气发生炉效率较低,煤焦油在高温下裂解为沥青质焦油,与煤气中的粉尘混杂在一起,容易沉淀在管道内堵塞管道,因而这种传统的单段炉只适用于输送距离较短,对燃料要求不高的窑炉及工业炉。

- 中文名称 两段煤气发生炉

- 产品类型 煤气发生炉

介绍

两段式煤气发生炉是一个系统工程,即两段炉的优点与系统的各要素,如备煤、气化、净化、加压、环保控制及公用设施等是分不开的,其工艺流程是根据用户对燃料不同要求及质量要求进行总体设计。

相互比较

单段煤气炉生产的煤气中的焦油已经高温裂解,无法用电捕器清除,因而对于使用净化煤气的用户,其工艺必须采用大量水来洗涤净化煤气,洗涤水中含有酚类物质而容易对周围的环境形成污染问题。主要是单段煤气发生炉产生的焦油和煤粉尘混合后,给净化过程带来了难题。

两段式煤气发生炉采用顶部煤气和底部煤气分别处理煤气,顶部煤气含有80%以上的煤炭挥发份焦油和相关的杂质,底部煤气含有90%以上的灰尘,所有处理起来可以分开解决,避免了单段炉从根源上就无法解决的难题。

两段式煤气发生炉与传统单段炉相比,可提高热效率10%,煤气热值高150-200Kcal/m3。产生低温煤焦油质量好、粘度低、恩氏粘度E20=3-4,易于储存及处理,且每吨售价在2500元左右,解决了单段炉产生高温裂解焦油极难处理的问题;煤气冷却采用间冷方式,封闭循环冷却,污水零排放,少量酚水可与粉煤一起用于水煤浆炉消化或用焚烧炉焚化,完全符合环保要求。

原理

两段式煤气发生炉分上段和下段煤气出口,首先煤从炉顶煤仓经两组下煤阀进入炉内,煤在干馏段经过充分的干燥和干馏,逐渐形成半焦,进入气化段,炽热的半焦在气化段与炉底鼓入的气化剂充分反应,经过炉内还原层、氧化层进行汽化,由炉栅驱动从灰盆自动排出灰渣,煤在干馏的过程中,将挥发分析出生成上段干馏煤气,约占总煤气量的40%,其热值较高(7400KJ/NM ),温度较底(120℃),并含有大量的焦油.这种焦油为低温干馏产物,其流动性较好,可采用静电除尘器捕集起来,作为化工原料和燃料.在气化段,炽热的半焦和汽化剂经过氧化、还原等一系列化学反应生成的煤气,称为下段煤气,约占总煤气量的60%,其热值相对较低(6000KJ/NM ),温度较高(450℃),因煤在干馏段低温干馏时间充足,进入气化段的煤已变成半焦,因而生成的煤气基本不含焦油.底部煤

气经旋风除尘器、风冷器等设备进行除尘降温进入间冷器,与上段煤气汇合进入电捕轻油器得到进一步净化,保证了净化煤气的质量,满足了用户生产的需要。

(风冷)两段式煤气发生炉是由干馏段和气化段组成的煤气化设备。它以40-60mm的烟煤为原料,在煤气炉上段中进行干馏,干馏生成的半焦进入两段炉的下段进行气化反应,煤的干馏和氧化集中在同一气化炉内完成,对生成的干馏煤气和氧化煤气经优化配置的后处理设备分别进行除尘、除油、冷却、脱硫等工艺处理。经过处理后的洁净煤气经加压输送系统供给工业窑炉作为燃料使用。根据不同窑炉对煤气质量的要求分别有两段式热脱焦油煤气、两段式冷净式煤气工艺。整个系统包括煤提升系统、供煤系统、供风系统、轻焦油捕集及回收系统、酚水处理及酚水焚烧系统、自动控制系统、煤气贮存及加压输出系统。

两段炉系英国FWH公司在几十年的实验基础上设计出来,并经工业性应用后多次改进定型的一种先进煤制气设备,其显著特点如下:

特点

(1)底部煤气由36个耐火通道提取,并有6个底部煤气调节阀来调节整个炉膛面的燃烧平衡。

(2)底部煤气另设一路中心管提取,其作用为:

a、与周边36个耐火通道共同组成干馏加热空间,形成内、外两层环形圈辐射热源。

b、与周边36个耐火通道共同组成膛断面燃烧平衡系统,避免了国内两段炉燃烧中心黑洞问题,能很方便的调节炉膛燃烧情况。

(3)采用高灰盆水封,高气化压力运行,发生炉气化程度高,产气量大。

(4)炉栅驱动除灰及下煤采用液压系统,实现自动控制。

(5)水夹套为压力容器,使用寿命非常长,自产蒸汽满足生产需要。

技术参数表

型号 | YL2.0 | YL2.4 | YL2.6 | YL2.8 | YL3.0 | YL3.2 | YL3.4 | YL3.6 | |

炉膛直径(m) | 2 | 2.4 | 2.6 | 2.8 | 3 | 3.2 | 3.4 | 3.6 | |

炉膛面积(m) | 3.14 | 4.52 | 5.35 | 6.15 | 7.07 | 8.04 | 9 | 10.17 | |

燃料耗量(kg/h) | 800-920 | 1200-1400 | 1400-1600 | 1500-1800 | 2000-2100 | 2100-2500 | 2200-2700 | 2500-3000 | |

煤气产量(Nm/h) | 2500-3000 | 3600-4200 | 4200-5200 | 4500-5600 | 6000-6500 | 6500-8000 | 6600-8500 | 7500-9000 | |

空气消耗量 (m/kg·煤) | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | 1.5-2.5 | |

蒸汽消耗量 (m/kg·煤) | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | 0.3-0.5 | |

适用煤种 | 不粘结或弱粘结烟煤、无烟煤。 | ||||||||

煤的粒度(mm) | 20-40或25-50或30-60 | ||||||||

煤气热值(低)(kj/m) | 上段 | 7100-7500 | |||||||

下段 | 5016-5643 | ||||||||

混合 | 6186-6690 | ||||||||

煤气出口温度(℃) | 上段 | 100-150 | |||||||

下段 | 500-600 | ||||||||

炉出口压力(Kpa) | 上段 | <1 | |||||||

下段 | <1.5 | ||||||||

炉底鼓风压(Kpa) | 5-6 | ||||||||

鼓风饱和度(℃) | 50-65 | ||||||||

分类

两段式煤气发生炉热煤气站

两段式热脱焦油煤气站工艺流程:上段煤气进入电气滤清器,其工作温度为90-150℃之间。煤气中的焦油雾滴及灰尘被极化,汇集到极管管壁,自流至焦油罐。下段煤气经过落灰斗,除去大颗粒的灰尘后再进入旋风除尘器被离心除尘,除尘后的温度大约在450-550℃。上段煤气和下段煤气混合后,通过煤气输送管道送入加热炉。

两段式煤气发生炉冷煤气站

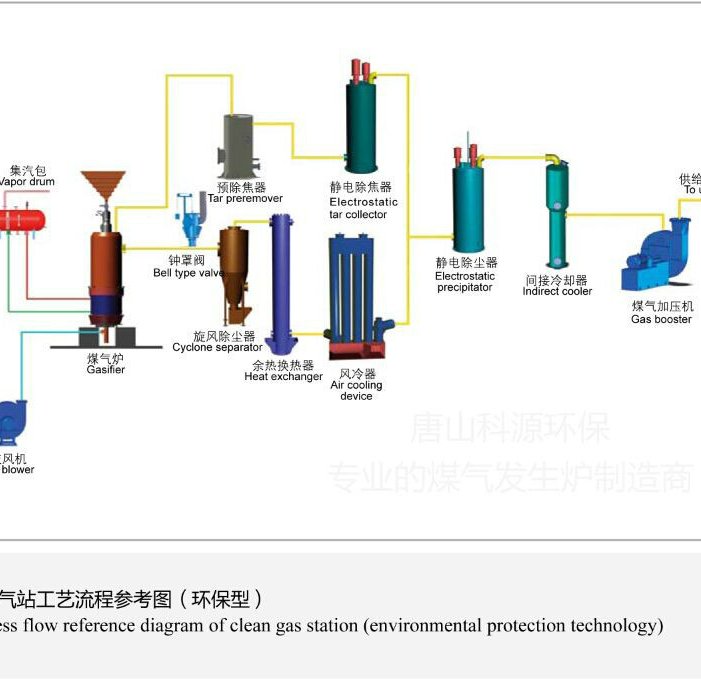

两段式煤气发生炉产生的煤气分为上段煤气和下段煤气,上段煤气先进I级电捕焦油器,脱除重质焦油及灰尘,其工作温度为90-150℃之间,再进入间接冷却器,在间接冷却器内煤气被冷却至35-45℃左右。下段煤气经旋风除尘器除尘,除尘后的温度大约在450-550℃。继而进入余热换热器,在给煤气降温的同时回收煤气显热,煤气温度降至200-230℃左右;再进入风冷器冷却,温度降至65-80℃。通过间接冷却器,被循环冷却水间接冷却至35-45℃。被间接冷却后的上段煤气和下段煤气进入二级电捕经轻油器再一次脱油、除尘。被冷却净化后的煤气经加压机加压,通过煤气管道输送使用。