合成燃料是指那些通过化学变化将一种或多种含能体转化而成的新型燃料。目前国内外主要通过两种途径製备合成燃料:一、以费托合成为代表的将单纯煤炭或天然气通过加碳反应生成新型燃料;二、通过对城市污泥中的有机质进行热处理获得能量。

基本介绍

- 中文名:合成燃料

- 外文名:Synthetic fuels

- 获得途径:城市污泥、天然气等

合成燃料也就是化学能,是把数种含能体能源通过化学变化合成的新燃料。合成燃料有许多种,有的是把煤、油页岩或沥青砂转变为合成石油或汽油,其中最引人注目的当属南非等国一直在使用的费托合成法。另一种是甲烷,从污水和淤泥中产生;酒精可以从特别栽培的作物和垃圾里提炼出来。

费托合成

发展简史

费托合成燃料的发展史大约可追溯到20世纪20年代。1926年德国Kaiser-Wilhelm煤研宄所F.Fischer等首先以含硷铁催化剂由合成气制醇和烃类,并于1936年在德国建成首套工业装置,至1945年全球建成14套工业装置,总产能达828kt/a。之后,由于石油工业的发展,致使大部分费托合成燃料生产装置停工。

早期的费托合成燃料生产以煤为原料,20世纪90年代,由于石油资源短缺,天然气开採量大幅増长,以致费托合成燃料生产转向以天然气为原料。现南非民营的Sasol公司、国营Mossgas公司和Shell公司成为全球主要费托合成燃料生产商。其中Sasol公司在Sasolburg和Secunda拥有3座以煤为原料的工厂,煤炭总处理量为45900kt,生产合成燃料和化工产品分别为4580kt和3100kt12;Mossgas公司在Mossel湾一套米用Sasol技术的、以天然气为原料的工厂,产能1130kt/a;Shell公司在马来西亚Binulu一套以天然气为原料的工厂产能为750kt/a。

费托合成燃料无硫、无氮、低芳烃含量,油品质量符合环保要求,与石油基燃料相比是一种对环境友好的运输燃料。而且合成工艺经数十年的创新和改造,经济性大大改善,因而发展前景看好。预计2020年全球以天然气为原料的炼厂能力可望达100Mt/a。

主要代表

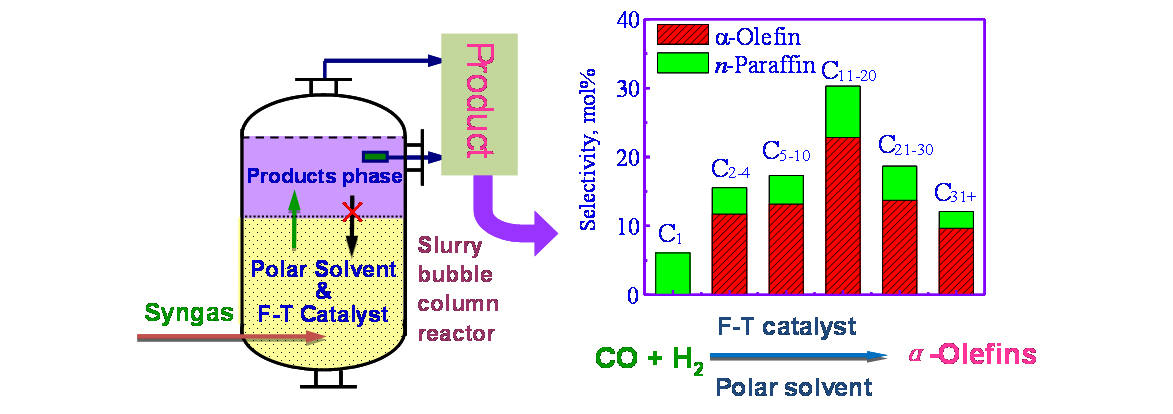

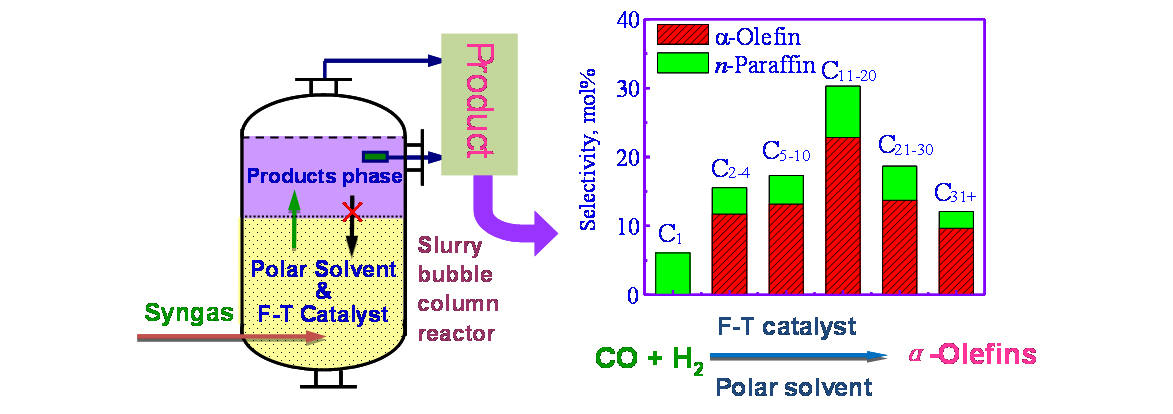

Shell、Exxon、Syntroleum、Rentech和BP等公司。这些工艺过程大致相同,包括合成气发生、费托合成、产品升级及分离等步骤,但每个步骤採用的技术各有其自身特点。典型费托合成工艺图可参见图1 。 图1 极性介质中的传统费托合成

图1 极性介质中的传统费托合成

图1 极性介质中的传统费托合成

图1 极性介质中的传统费托合成1、Sasol公司

Sasol公司早期费托合成燃料生产,根据反应条件分高温工艺(330~350、25MPa)和低温工艺(180~250°C、1.0~4.5MPa)。前者採用循环流化床反应器,称Synthol法,产物主要是汽油和烯烃;后者採用列管式固定床反应器,称Arge法,产物主要是柴油和石蜡。针对两种反应器的不足之处,Sasol又开发了先进循环流化床工艺(Sasol Advanced Synthol,简称SAS)和浆床中间馏分油工艺(Slurry PhaseDistillate,简称SPD)。

与循环流化床反应器相比,SAS的优点是:(1)造价低,仅为前者(Synthol法)的1/2;(2)热效率较高;(3)床层压降低,减少了气体压缩费用;(4)床层等温且温度易于控制;(5)节省操作和维修费用;(6)高油选择性;(7)易于大型化。与固定床反应器相比,浆床反应器的最大优点具有良好的物料混合性,并可在等温下操作,催化剂还可线上装卸,比同等产能装置投资费用可减少40%。

Sasol的SPD工艺过程包括採用丹麦Haldor Topsψe的自热转化技术(ATR)发生合成气;以带有少量促进剂的钴催化体系将合成气进行费托合成;以及米用Chevron加氢裂化技术将费托合成产物转化为中间馏分油三个部分。

Shell的中间馏分油工艺(Shell Middle Distillate Synthesis,简称SMDS)包括四个步骤。第一步採用Shell专用汽化技术高效生产合成气,可使94%的甲烷转化为CO和H2;第二步是採用固定床费托合成技术产出长链烷烃,其合成气转化率高达96%,液体产品选择性可达90%~95%;第三步加氢饱和烯烃,然后在各蒸馏塔中蒸出溶剂(5~C8)和洗绦剂原料(C10~C17),部分石蜡与蒸馏残留物进行加氢裂化;第四步是产品分离。产品主要是柴油、航空煤油、石脑油和蜡等。

2、Exxon公司

Exxon公司的21世纪先进天然气转化技术(Advanced Gas Conversion Technology 21st Century),简称AGC-21。该工艺的一个重要特点是合成气发生是在一个单独流化床反应器中同时进行部分氧化和蒸汽转换反应,从而极大地提高了反应热效率。另一个特点是採用高性能“薄层”钴催化剂及新型浆床反应器,从而得到高收率产品。当催化剂主体层厚度从250nm降至20nm时,相对收率从109増至超过250,甲烷收率则从9.0%(mol)下降至低于5.8%(mol),新浆床反应器设计还减少了气体返混。

3、Syntroleum&Rentech公司

Syntroleum和Rentech公司也开发了各自的技术。其中Syntroleum公司的工艺特点是合成气发生採用专用ART反应器的催化转化技术氧化剂用空气而不是氧,因而节约了空气分离部分的投资;费托合成採用多管式固定床反应器和一次通过技术;产品改质包括加氢异构和石蜡分离等。Rentech公司技术的特点是合成气发生米用纯氧部分氧化;费托合成採用专用铁基催化剂,产物分为软蜡(C20~C34)、柴油燃料(C10~C19)和石脑油(C5~C9)。过程中产生的氢气作加氢裂化用,C1~C4烃部分送至氧化反应器,使合成气中H2/CO摩尔比接近2.0,另部分则作为燃料用。

发展前景

中国天然气工业近年来己有较大发展,但天然气总量仍欠富裕。中国煤炭资源相对较丰富,全国累计探明煤炭保有储量超过1万亿吨,经济开採储量达1145亿吨,因而发展以煤为原料的费托合成燃料工业有较大潜力。当然在西部个别天然气资源丰富地区发展以天然气为原料的费托合成油工业也是可取的。

儘管从某些技术指标看,发展煤直接液化制合成燃料比较有利,但直接液化对煤原料要求高、技术条件比较苛刻,对设备要求也高,更主要的是至今国外还没有一套大规模生产装置。所以,相比之下,间接法的费托合成燃料技术相对成熟,并具一定竞争力。而且经过技术改进,今后在投资费用和生产成本方面还会有进一步改善,因而,在中国发展直接液化技术的同时,间接液化的费托合成油工艺同样应置于重要地位。此外,发展合成燃料工业还应借鉴国外发展策略,如提高产品加工深度和副产资源综合利用等,以使天然气和煤炭资源得到更充分、更合理的利用,获取最大的经济效益。

车用燃料

目前现状

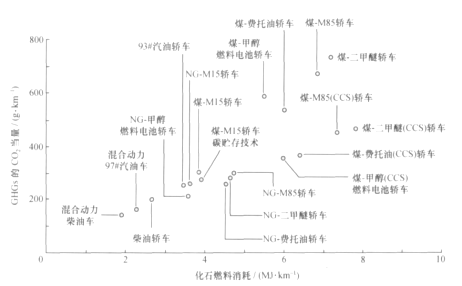

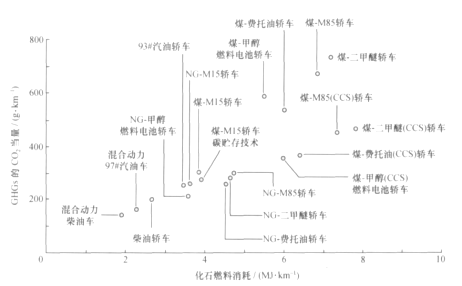

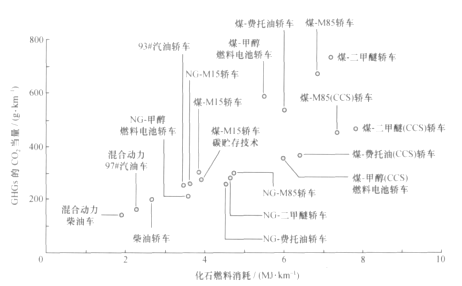

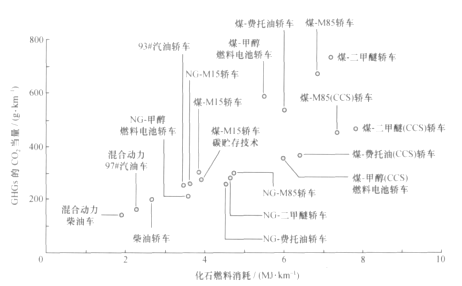

车用燃料属于二次能源,在讨论节能和GHGs减排时,不能仅仅计算燃料在使用过程中的能耗和排放,还应考虑上游各阶段的情况。欧美科学家在这方面的最新研究成果普遍採用Well-to-Wheel(从矿井到车轮)分析法。根据下面的数据可以看出: 中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图从节能和承担国际减排义务的角度出发,在找到更高效率的合成技术路线之前,中国政府不宜大规模推广天然气基和煤基车用液体燃料,而发展柴油轿车和混合动力轿车可能是更好的选择。根据资源的区域分布特点,在某些地区可以开展煤基和天然气基车用燃料的研究和示範工作,但是需要加强对配套碳贮存技术的开发,以便解决温室气体排放问题。

从消耗能源和温室气体排放角度看,煤基合成燃料远高于天然气基合成燃料,使用现有碳贮存技术后,温室气体排放降低,但仍然高于后者。天然气基合成燃料又高于汽油和柴油。然而,计算还表明,煤基和天然气基燃料的石油消耗明显下降,如果把传统石油基燃料本身也考虑在内,煤基和天然气基合成燃料的石油消耗仅为汽柴油的1%~4%。 中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图

中国车用燃料Well-to-Wheel阶段对比图表1 天然气基和煤基合成燃料的生产数据来源

车用燃料 | 天然气基 | 煤基 |

甲醇 | 四川大型天然气化工厂的实际数据 | 河南大型煤化工厂的实际数据 |

二甲醚 | 国内两步法万t级生产线的实际数据 | 两步法煤制DME实验数据 |

费托油 | Sagnol公司在卡达在建项目规划数据 | 河南和山东企业立项规划数据 |

发展潜质

从节能和承担国际减排义务的角度出发,在找到更高效率的合成技术路线之前,中国政府不宜大规模推广天然气基和煤基车用液体燃料,而发展柴油轿车和混合动力轿车可能是更好的选择。根据资源的区域分布特点,在某些地区可以开展煤基和天然气基车用燃料的研究和示範工作,但是需要加强对配套碳贮存技术的开发,以便解决温室气体排放问题。

城市污泥热处理

城市污泥中含有大量的有机物,脱水污泥的发热量约为8360kJ/kg。如能将其充分利用,研製出一种能供锅炉燃用的“污泥合成燃料”,代替燃煤用于污水厂或其他工业、生活锅炉,这将具有十分重大的意义。

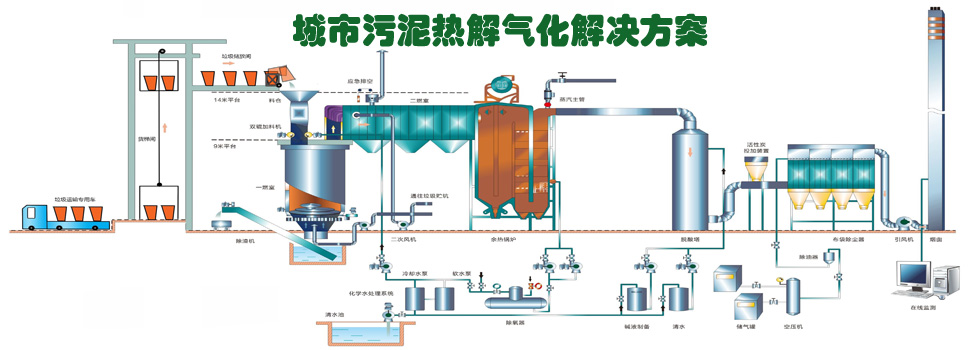

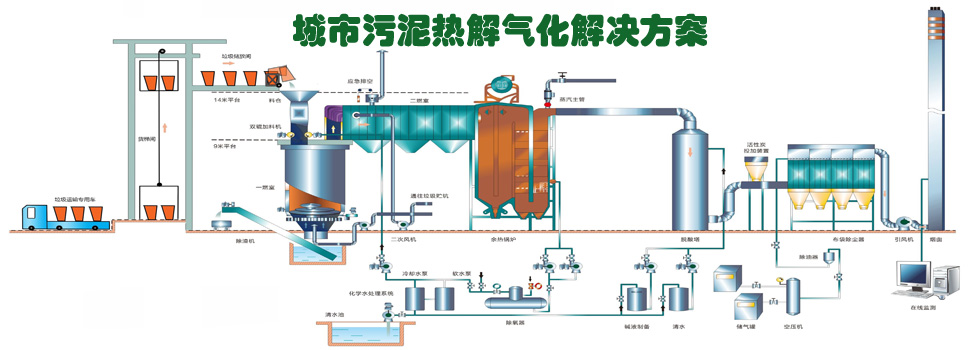

通过一下数据可以知道,城市污泥中的有机质含量相对很高,做堆肥产沼气或者添加适当固化剂做燃煤使用均具有较好的经济价值及环保意义。 通过图2可以知道一般城市污泥的再利用途径及流程。 图2 城市污泥热解气化解决方案

图2 城市污泥热解气化解决方案

图2 城市污泥热解气化解决方案

图2 城市污泥热解气化解决方案表2 城市污泥成份

项目 | 有机物 (%) | 总灰份 (%) | 非溶解性灰份(%) | 戊聚糖 (%) | 油脂(乙醚溶解物) (%) | 半纤维素 (%) | 纤维素 (%) | 木质素 (%) | 蛋白质 (%) | 备注 |

新鲜污泥 | 60〜80 | 20〜40 | 17〜35 | 1.0 | 7〜35 | 3.2 | 3.8 | 5.8 | 22〜28 | |

活性污泥 | 65〜75 | 25〜38 | 20〜30 | 2.1 | 5〜12 | 〜 | 7.0* | 〜 | 37.5 | *含木质素 |

消化污泥 | 45〜60 | 40〜55 | 35〜50 | 1.5 | 3.5〜1.7 | 1.6 | 0,6 | 8.4 | 16〜21 |

表3 消化污泥热值测定分析表

Mt % | Mad % | Ad/Aad % | Vdff % | 焦渣特徵1-8 | FCad % | Qgr·vd MJ/kg | Qneg·v·ar MJ/kg | Cdaf % | Hdaf % | Ndaf % | Sdaf % | Odaf % |

5.46 | 2.14 | 51.86/50.75 | 56.21 | 2 | 21.25 | 11.87 | 10.75 | 45.10 | 4.98 | 2.94 | 2.78 | 44.20 |

表4 坝煤、消化污泥合成燃料分析表

项目 | Mt % | Mad % | Ad % | Vdaf % | 焦渣特徵1-8 | FCad % | Wgr·vd MJ/kg | Qneg·v·r MJ/kg |

坝煤 | 9.44 | 1.35 | 28.88 | 33.86 | 6 | 46.14 | 23.22 | 20.14 |

消化污泥 | 5.46 | 2.14 | 51.86 | 56.21 | 2 | 21.25 | 11.87 | 10.75 |

合成燃料 | 16,88 | 1.96 | 34.72 | 34.96 | 4〜5 | 41.18 | 21.95 | 17.26 |

项目 | Aar% | Var% | car% | Har% | Nar% | sar% | Oar% | 备注 |

坝煤* | 26,51 | 21.69 | 51.21 | 2.98 | 0.94 | 4.96 | 3.88 | 坝烟煤 属II类 |

消化污泥 | ||||||||

合成燃料 | 29.44 | 18.71 | 44.11 | 2.65 | 0.86 | 3.47 | 2.59 |

表5 热工测试对比表

项目 | 坝煤 | 合成燃料 |

锅炉出力D(kg/h) | 2236.04 | 2619.46 |

燃料耗量(kgA) | 510.3 | 555.0* |

输入热量Qr(MJ/kg) | 20.14 | 17.26 |

正平衡热效率仍η1(%) | 58.40 | 73.51 |

反平衡热效率η2(%) | 62.84 | 73.52 |

排烟温度Qpy(℃) | 155.7 | 160.30 |

正反平衡效率差△η(%) | 4.36 | 0.01 |

排烟处过量空气係数 | 2.99 | 2.76 |

炉渣可燃物含量C12(%) | 30.21 | 10.01 |

*拌和时加入10%的水未扣除